隨著工業自動化與智能化水平的不斷提升,化工廠作為高危生產環境,對安全、可靠、實時的監控與管理提出了更高要求。本文將詳細闡述一套基于高性能、低功耗的STM32單片機為核心的化工廠智能監控系統的設計,并重點探討其網絡系統的安裝與集成方案,旨在構建一個集數據采集、邊緣計算、遠程監控與智能預警于一體的綜合管理平臺。

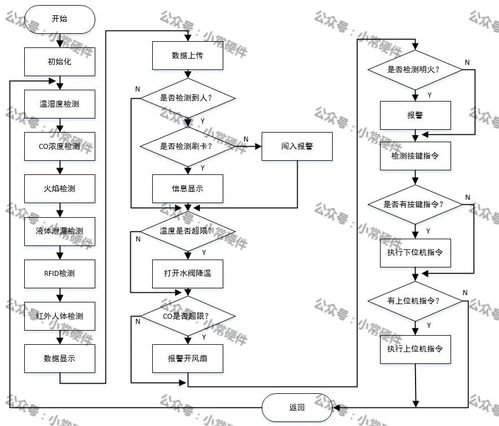

一、 系統總體設計與STM32核心控制

本系統的核心設計理念是“分散采集、集中管理、智能響應”。系統硬件架構分為三層:

- 傳感與執行層: 部署于工廠各關鍵點位,包括溫濕度傳感器、氣體濃度傳感器(如可燃氣體、有毒氣體)、壓力變送器、液位傳感器、閥門狀態檢測器等。所有模擬或數字信號接入本層的STM32數據采集節點。

- 邊緣計算與控制層: 以STM32F4或STM32H7系列高性能單片機為核心構建。每個STM32節點負責特定區域的多路傳感器數據采集、濾波處理、AD/DA轉換,并執行本地控制邏輯(如根據預設閾值自動啟停通風機、報警燈)。STM32憑借其豐富的外設(多路ADC、DAC、定時器、通信接口)和實時處理能力,能有效擔當此任。

- 數據匯聚與網絡層: 由多個STM32節點通過有線或無線方式將處理后的數據上傳至中央網關或服務器,進行進一步分析、存儲與展示。

STM32節點的軟件設計基于FreeRTOS實時操作系統,實現多任務調度,確保數據采集、通信、控制任務的實時性與可靠性。關鍵參數(如報警閾值、設備ID)存儲于片內Flash或外置EEPROM中。

二、 網絡系統安裝與硬件集成

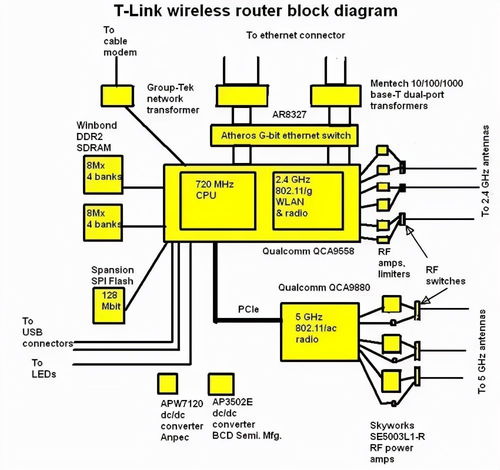

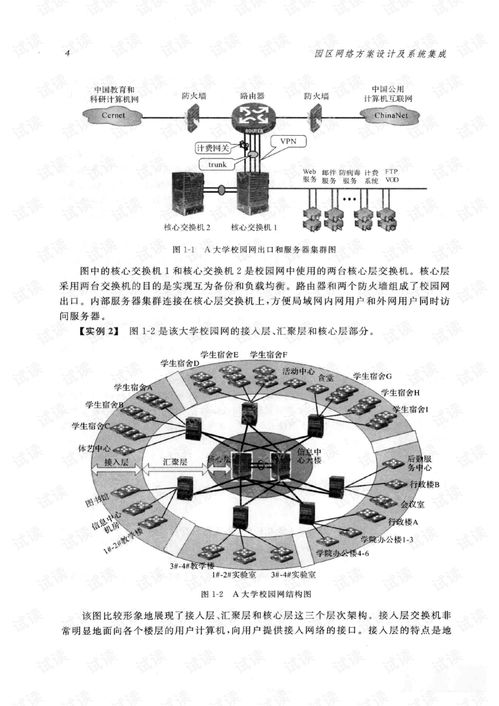

網絡系統的目標是實現全廠區監測數據的可靠、低延時傳輸。方案采用工業以太網與無線網絡互補的混合架構。

- 有線網絡(骨干網): 在控制室、主要車間、固定設備區鋪設工業級以太網。選用帶屏蔽的雙絞線(如CAT6)以提高抗干擾能力。每個區域的STM32節點通過內置的ETH接口(如STM32F407)或外擴的ENC28J60等以太網模塊接入工業交換機。交換機選擇具備環網冗余協議(如ERPS)的型號,確保網絡高可用性。

- 無線網絡(靈活覆蓋): 對于移動設備、巡檢點或布線困難的區域,采用無線方案。STM32節點可集成ESP8266/ESP32 Wi-Fi模塊或LoRa、NB-IoT等低功耗廣域網模塊。廠區內部署多個無線接入點(AP)或網關,實現無縫覆蓋。所有無線通信需進行加密(如WPA2-Enterprise, TLS)以保障數據安全。

- 網關與協議轉換: 在網絡層部署工業網關(亦可由高性能STM32MP1系列MPU實現)。其核心功能包括:

- 協議匯聚: 將下層STM32節點通過Modbus TCP/RTU、MQTT等協議上傳的數據進行統一解析與封裝。

- 數據上傳: 通過光纖或專線,將處理后的數據以OPC UA、HTTP/HTTPS等標準協議上傳至云平臺或廠級監控中心服務器。

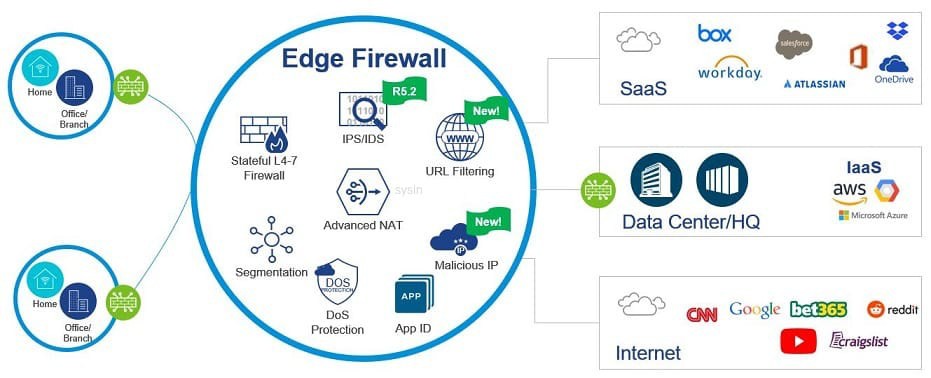

- 防火墻與安全隔離: 實現辦公網、控制網、現場設備網之間的安全隔離,防止網絡攻擊蔓延。

安裝過程中需嚴格遵守化工防爆規范,在防爆區域使用本安型或隔爆型設備與接線盒,所有線纜穿鍍鋅鋼管或使用防爆軟管保護。

三、 軟件系統集成與平臺構建

系統集成不僅在于硬件聯通,更在于數據的融合與應用。

- 服務器與數據庫: 在控制中心部署服務器,安裝實時數據庫(如InfluxDB)和歷史數據庫(如MySQL),用于存儲時序數據與配置信息。

- 監控平臺: 開發或部署基于Web的SCADA(數據采集與監控)系統。平臺采用B/S架構,支持在電腦、平板、手機等多終端訪問。主要功能包括:

- 實時監控看板: 以工藝流程圖為背景,動態顯示各監測點數據、設備狀態、視頻畫面。

- 歷史數據與趨勢分析: 提供任意時間段的數據查詢、曲線繪制、報表導出功能。

- 智能報警管理: 支持多級報警(預警、一般報警、嚴重報警),通過平臺彈窗、聲光、短信、郵件等方式即時推送,并生成報警日志。

- 遠程控制: 授權人員可通過平臺對現場設備(如閥門、風機)進行遠程啟停或參數設置,指令經網關下發至對應STM32節點執行。

- 系統聯動與擴展: 平臺通過標準API與工廠現有的DCS、ERP、消防系統進行數據交互,實現更高層次的信息集成與應急聯動。系統設計預留接口,便于未來擴展AI分析(如基于數據預測設備故障)等高級功能。

四、 系統測試與安全保障

系統集成后,必須進行全面的測試與驗證:

- 單元測試: 測試每個STM32節點的數據采集精度、控制響應速度、通信穩定性。

- 網絡壓力測試: 模擬多節點并發上傳數據,檢驗網絡帶寬、延時及網關處理能力。

- 系統聯調: 驗證從傳感器到監控平臺整個數據流的準確性、完整性與實時性。

- 安全測試: 進行漏洞掃描、滲透測試,確保網絡各層次的安全防護措施有效。

- 應急預案: 制定網絡中斷、設備故障等異常情況下的應急預案,確保系統具備降級運行能力。

基于STM32單片機的化工廠智能監控系統,通過精心設計的硬件架構、穩定可靠的網絡安裝以及深度集成的軟件平臺,能夠實現對化工生產過程全方位、多層次的感知與控制。它不僅顯著提升了工廠的安全生產水平和自動化管理效率,其模塊化、開放式的設計也為未來的技術升級與功能擴展奠定了堅實基礎。